Destylatory laboratoryjne to urządzenia, które odgrywają kluczową rolę w wielu procesach chemicznych i analitycznych. Ich głównym zadaniem jest oddzielanie substancji na podstawie różnic w temperaturze wrzenia. W laboratoriach chemicznych, biotechnologicznych oraz farmaceutycznych destylatory są niezbędne do oczyszczania cieczy, a także do odzyskiwania rozpuszczalników. Wybór odpowiedniego destylatora zależy od wielu czynników, takich jak rodzaj substancji, która ma być destylowana, oraz wymagania dotyczące czystości końcowego produktu. Istotne cechy, na które warto zwrócić uwagę przy wyborze destylatora, to jego wydajność, zakres temperatury pracy oraz materiały, z których jest wykonany. W laboratoriach często stosuje się destylatory szklane, które umożliwiają łatwe monitorowanie procesu destylacji.

Jakie zastosowania mają destylatory laboratoryjne w praktyce

Destylatory laboratoryjne znajdują szerokie zastosowanie w różnych dziedzinach nauki i przemysłu. W chemii organicznej są wykorzystywane do oczyszczania związków chemicznych poprzez usuwanie zanieczyszczeń oraz niepożądanych składników. W laboratoriach analitycznych destylatory służą do przygotowywania próbek do dalszych badań, co jest szczególnie istotne w kontekście analizy jakościowej i ilościowej substancji. W przemyśle farmaceutycznym destylacja jest kluczowym procesem w produkcji leków oraz ich składników aktywnych. Dzięki zastosowaniu destylatorów możliwe jest uzyskanie wysokiej czystości substancji, co jest niezbędne dla bezpieczeństwa pacjentów. Ponadto destylatory laboratoryjne są wykorzystywane w produkcji olejków eterycznych oraz aromatów, gdzie precyzyjna kontrola procesu ma kluczowe znaczenie dla jakości końcowego produktu.

Jakie są różnice między różnymi typami destylatorów laboratoryjnych

Na rynku dostępnych jest wiele różnych typów destylatorów laboratoryjnych, które różnią się konstrukcją oraz przeznaczeniem. Najpopularniejsze z nich to destylatory prostokątne, kuliste oraz frakcyjne. Destylatory prostokątne charakteryzują się prostą budową i są idealne do podstawowych procesów destylacji. Z kolei destylatory kuliste oferują lepszą efektywność dzięki swojej formie, co pozwala na uzyskanie wyższej czystości produktów. Destylatory frakcyjne są bardziej skomplikowane i przeznaczone do separacji mieszanin o zbliżonych temperaturach wrzenia. Wybór odpowiedniego typu zależy od specyfiki procesu oraz wymagań dotyczących czystości końcowego produktu. Dodatkowo istnieją również destylatory rotacyjne, które umożliwiają prowadzenie procesów w warunkach obniżonego ciśnienia, co jest szczególnie istotne przy pracy z substancjami wrażliwymi na wysoką temperaturę.

Jakie innowacje technologiczne wpływają na rozwój destylatorów laboratoryjnych

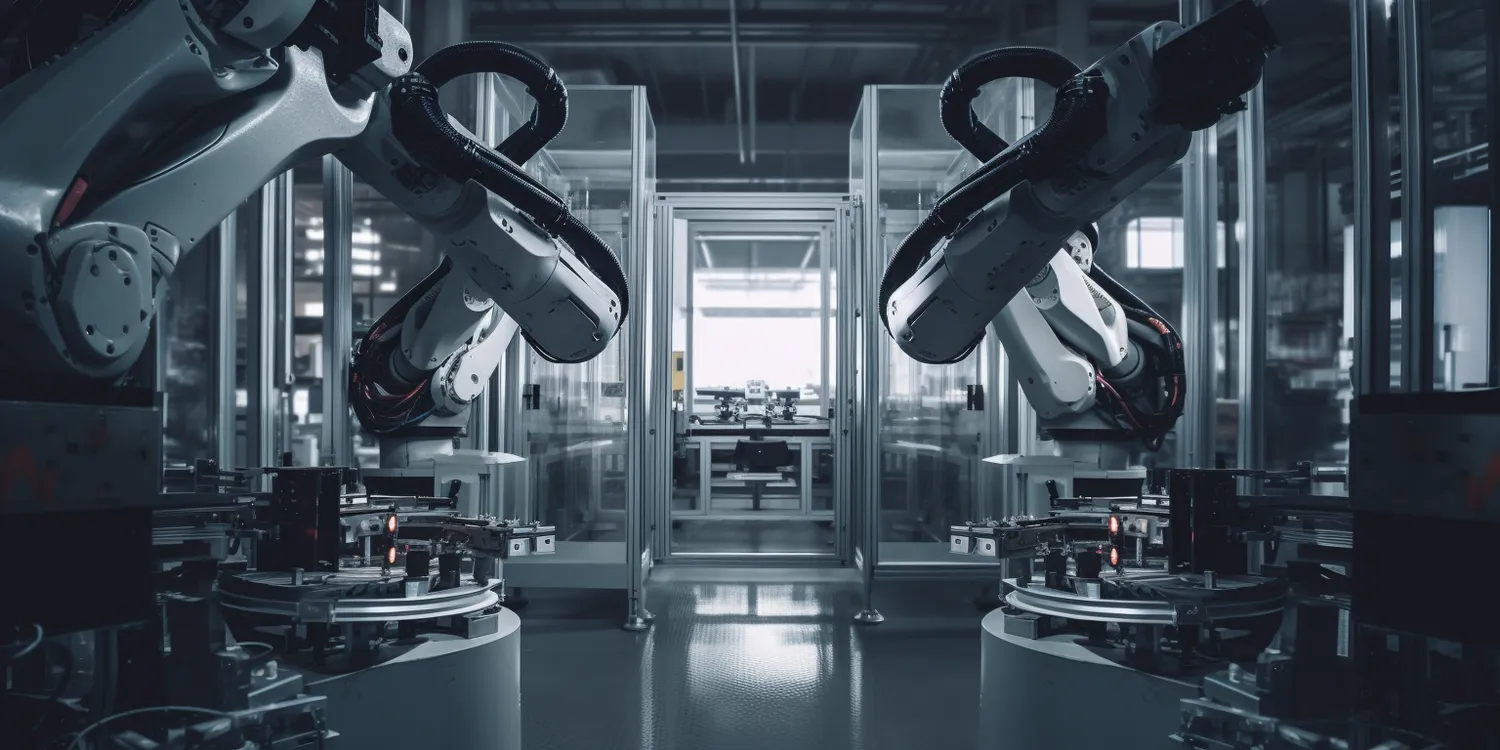

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z destylatorami laboratoryjnymi. Nowoczesne urządzenia wykorzystują zaawansowane systemy automatyzacji, które znacznie ułatwiają procesy związane z destylacją. Dzięki zastosowaniu inteligentnych czujników możliwe jest monitorowanie parametrów pracy w czasie rzeczywistym, co pozwala na optymalizację procesu i zwiększenie jego efektywności. Innowacyjne rozwiązania obejmują także wykorzystanie materiałów kompozytowych oraz ceramiki, które poprawiają trwałość i odporność na działanie agresywnych substancji chemicznych. Ponadto rozwój technologii cyfrowych umożliwia integrację destylatorów z systemami zarządzania laboratoriami, co zwiększa komfort pracy i pozwala na lepszą organizację procesów badawczych. Coraz częściej stosowane są również systemy recyklingu rozpuszczalników, co wpisuje się w trend zrównoważonego rozwoju i ochrony środowiska.

Jakie są kluczowe aspekty bezpieczeństwa przy używaniu destylatorów laboratoryjnych

Bezpieczeństwo w laboratoriach, w których stosowane są destylatory laboratoryjne, jest niezwykle istotne. Właściwe procedury bezpieczeństwa mogą zapobiec wielu niebezpiecznym sytuacjom, które mogą wystąpić podczas pracy z substancjami chemicznymi. Przede wszystkim, przed rozpoczęciem pracy z destylatorem, należy dokładnie zapoznać się z instrukcją obsługi urządzenia oraz z charakterystyką substancji, które będą poddawane destylacji. Ważne jest, aby zawsze pracować w dobrze wentylowanym pomieszczeniu lub pod wyciągiem laboratoryjnym, co minimalizuje ryzyko wdychania szkodliwych oparów. Użytkownicy powinni również nosić odpowiednią odzież ochronną, taką jak rękawice, okulary ochronne oraz fartuchy laboratoryjne. Należy także pamiętać o tym, że niektóre substancje mogą być łatwopalne lub toksyczne, dlatego istotne jest zachowanie szczególnej ostrożności przy ich obsłudze. Regularne przeglądy techniczne destylatorów oraz ich konserwacja są kluczowe dla zapewnienia ich sprawności i bezpieczeństwa użytkowania.

Jakie są koszty zakupu i eksploatacji destylatorów laboratoryjnych

Koszty związane z zakupem i eksploatacją destylatorów laboratoryjnych mogą się znacznie różnić w zależności od ich typu, wielkości oraz przeznaczenia. Na rynku dostępne są zarówno proste modele, które można nabyć za relatywnie niską cenę, jak i zaawansowane systemy automatyczne, które mogą kosztować znacznie więcej. Przy wyborze destylatora warto uwzględnić nie tylko cenę zakupu, ale także koszty eksploatacji, takie jak zużycie energii elektrycznej, konserwacja oraz ewentualne naprawy. W przypadku bardziej skomplikowanych urządzeń konieczne może być również szkolenie personelu w zakresie ich obsługi, co wiąże się z dodatkowymi wydatkami. Warto również rozważyć możliwość leasingu sprzętu laboratoryjnego jako alternatywę dla zakupu na własność, co może okazać się korzystniejsze finansowo w dłuższej perspektywie czasowej.

Jakie są najczęstsze problemy związane z użytkowaniem destylatorów laboratoryjnych

Podczas użytkowania destylatorów laboratoryjnych mogą wystąpić różnorodne problemy techniczne oraz operacyjne. Jednym z najczęstszych problemów jest niewłaściwe ustawienie temperatury wrzenia, co może prowadzić do nieefektywnej separacji substancji. Zbyt niska temperatura może skutkować niedostatecznym oddzieleniem składników mieszaniny, podczas gdy zbyt wysoka temperatura może prowadzić do degradacji cennych substancji chemicznych. Innym problemem mogą być zatykanie się rur destylacyjnych lub kolumn frakcyjnych, co wpływa na przepływ pary i obniża efektywność procesu. Regularne czyszczenie i konserwacja urządzeń są kluczowe dla uniknięcia takich sytuacji. Często występującym problemem jest również niewłaściwe działanie systemu chłodzenia, co może prowadzić do przegrzewania się destylatora i uszkodzenia jego komponentów. W przypadku awarii lub nieprawidłowego działania urządzenia ważne jest szybkie reagowanie oraz konsultacja z serwisem technicznym producenta.

Jakie są najlepsze praktyki dotyczące konserwacji destylatorów laboratoryjnych

Aby zapewnić długotrwałe i efektywne działanie destylatorów laboratoryjnych, niezwykle ważna jest regularna konserwacja tych urządzeń. Przede wszystkim zaleca się przeprowadzanie okresowych przeglądów technicznych zgodnie z zaleceniami producenta. W ramach takich przeglądów warto zwrócić uwagę na stan uszczelek, rur oraz innych elementów konstrukcyjnych urządzenia. Regularne czyszczenie wszystkich komponentów destylatora pozwala na uniknięcie gromadzenia się osadów chemicznych, które mogą wpływać na jakość procesu destylacji. Po każdym użyciu warto dokładnie umyć wszystkie części urządzenia wodą oraz odpowiednimi detergentami przeznaczonymi do czyszczenia szkła laboratoryjnego. Dodatkowo warto monitorować wszelkie zmiany w wydajności oraz jakości uzyskiwanego produktu i dokumentować je w celu identyfikacji potencjalnych problemów na wczesnym etapie.

Jakie są trendy w projektowaniu nowoczesnych destylatorów laboratoryjnych

W ostatnich latach zauważalny jest rozwój trendów związanych z projektowaniem nowoczesnych destylatorów laboratoryjnych, które mają na celu zwiększenie efektywności procesów oraz poprawę komfortu pracy użytkowników. Coraz większą wagę przykłada się do ergonomii urządzeń – nowoczesne destylatory są projektowane tak, aby były łatwe w obsłudze i umożliwiały szybkie dostosowanie parametrów pracy do potrzeb użytkownika. Wiele modeli wyposażonych jest w intuicyjne interfejsy dotykowe oraz systemy automatyzacji procesów, co znacząco ułatwia pracę w laboratoriach. Ponadto rośnie zainteresowanie rozwiązaniami ekologicznymi – coraz więcej producentów stawia na energooszczędność swoich produktów oraz wykorzystanie materiałów przyjaznych dla środowiska. Innowacyjne technologie pozwalają również na lepsze zarządzanie odpadami chemicznymi powstającymi podczas procesów destylacyjnych. Trend ten wpisuje się w globalny ruch na rzecz zrównoważonego rozwoju i ochrony środowiska naturalnego.

Jakie są wyzwania związane z przyszłością technologii destylacyjnej

Przyszłość technologii destylacyjnej stoi przed wieloma wyzwaniami związanymi zarówno z postępem technologicznym, jak i rosnącymi wymaganiami rynku oraz regulacjami prawnymi dotyczącymi ochrony środowiska. Jednym z głównych wyzwań jest konieczność opracowywania coraz bardziej efektywnych procesów separacyjnych przy jednoczesnym zmniejszeniu zużycia energii i surowców. W kontekście zmian klimatycznych oraz rosnącej świadomości ekologicznej społeczeństwa istnieje potrzeba poszukiwania innowacyjnych rozwiązań technologicznych, które pozwolą na ograniczenie negatywnego wpływu przemysłu chemicznego na środowisko naturalne. Kolejnym wyzwaniem jest dostosowanie technologii do potrzeb różnych branż przemysłowych oraz rozwijających się dziedzin nauki takich jak biotechnologia czy nanotechnologia. W miarę jak nauka posuwa się naprzód, konieczne będzie także ciągłe doskonalenie metod analitycznych oraz opracowywanie nowych standardów jakości dla produktów uzyskiwanych za pomocą procesów destylacyjnych.