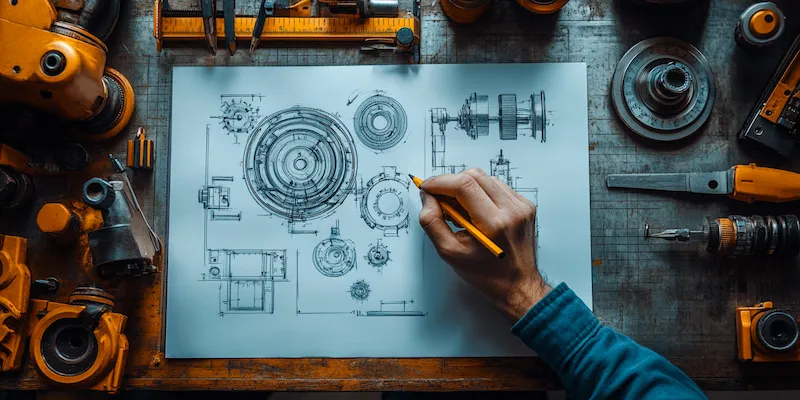

Projektowanie maszyn do obróbki szkła to złożony proces, który wymaga uwzględnienia wielu kluczowych aspektów technicznych oraz technologicznych. Przede wszystkim, maszyny te muszą być zaprojektowane w taki sposób, aby były w stanie precyzyjnie i efektywnie obrabiać różne rodzaje szkła, w tym szkło float, szkło hartowane czy szkło laminowane. W tym kontekście istotne jest zastosowanie odpowiednich narzędzi skrawających oraz technologii, które umożliwią osiągnięcie wysokiej jakości wykończenia powierzchni. Kolejnym ważnym aspektem jest ergonomia i bezpieczeństwo pracy operatorów tych maszyn. Właściwe rozmieszczenie elementów sterujących oraz zastosowanie systemów zabezpieczeń mogą znacząco wpłynąć na komfort i bezpieczeństwo użytkowników. Nie można także zapominać o efektywności energetycznej maszyn, co staje się coraz bardziej istotne w kontekście ochrony środowiska oraz redukcji kosztów operacyjnych.

Jakie technologie są wykorzystywane w projektowaniu maszyn do obróbki szkła

W procesie projektowania maszyn do obróbki szkła wykorzystuje się wiele nowoczesnych technologii, które mają na celu zwiększenie wydajności oraz precyzji obróbczej. Jedną z najważniejszych technologii jest automatyzacja procesów, która pozwala na zminimalizowanie błędów ludzkich oraz zwiększenie tempa produkcji. Dzięki zastosowaniu robotów przemysłowych możliwe jest zautomatyzowanie wielu czynności, takich jak załadunek i rozładunek materiałów czy też transport gotowych produktów. Inną istotną technologią jest wykorzystanie systemów CAD/CAM, które umożliwiają projektowanie maszyn w trójwymiarze oraz symulację ich działania przed rozpoczęciem produkcji. To pozwala na identyfikację potencjalnych problemów oraz optymalizację konstrukcji. Dodatkowo, technologie takie jak cięcie laserowe czy wodne stają się coraz bardziej popularne w obróbce szkła, ponieważ oferują one niezwykłą precyzję oraz elastyczność w zakresie kształtowania materiału.

Jakie są najnowsze trendy w projektowaniu maszyn do obróbki szkła

W ostatnich latach można zaobserwować wiele interesujących trendów w projektowaniu maszyn do obróbki szkła, które odpowiadają na zmieniające się potrzeby rynku oraz oczekiwania klientów. Jednym z najważniejszych trendów jest rosnące zainteresowanie zrównoważonym rozwojem i ekologicznymi rozwiązaniami. Producenci maszyn coraz częściej poszukują sposobów na ograniczenie zużycia energii oraz minimalizację odpadów produkcyjnych. W tym kontekście rozwijają się technologie recyklingu szkła oraz innowacyjne metody jego przetwarzania. Kolejnym istotnym trendem jest personalizacja produktów, co wymaga od producentów elastyczności w projektowaniu maszyn zdolnych do realizacji indywidualnych zamówień klientów. Z tego powodu wiele firm inwestuje w modułowe rozwiązania, które pozwalają na łatwe dostosowywanie maszyn do różnych procesów obróbczych. Również integracja sztucznej inteligencji i analizy danych staje się coraz bardziej powszechna w branży, co umożliwia lepsze monitorowanie procesów produkcyjnych oraz przewidywanie awarii.

Jakie wyzwania stoją przed projektantami maszyn do obróbki szkła

Projektowanie maszyn do obróbki szkła wiąże się z wieloma wyzwaniami, które mogą wpływać na efektywność procesu produkcyjnego oraz jakość finalnych produktów. Jednym z głównych wyzwań jest konieczność dostosowania się do szybko zmieniających się potrzeb rynku oraz oczekiwań klientów. Klienci coraz częściej wymagają innowacyjnych rozwiązań, które pozwolą im wyróżnić się na tle konkurencji, co stawia przed projektantami zadanie tworzenia elastycznych i modułowych systemów obróbczych. Innym problemem jest zapewnienie wysokiej jakości materiałów używanych do budowy maszyn, co ma kluczowe znaczenie dla ich trwałości i niezawodności. Wysoka jakość komponentów może jednak wiązać się z wyższymi kosztami produkcji, co stanowi dodatkowe wyzwanie dla producentów. Dodatkowo, zmiany regulacyjne dotyczące ochrony środowiska oraz bezpieczeństwa pracy mogą wymuszać modyfikacje konstrukcji maszyn, co również wpływa na czas i koszty realizacji projektów.

Jakie są kluczowe elementy konstrukcyjne maszyn do obróbki szkła

Konstrukcja maszyn do obróbki szkła opiera się na wielu kluczowych elementach, które muszą być starannie zaprojektowane, aby zapewnić efektywność i bezpieczeństwo pracy. Przede wszystkim, ramy maszyn powinny być wykonane z materiałów o wysokiej wytrzymałości, takich jak stal nierdzewna czy aluminium, co pozwala na zminimalizowanie drgań podczas pracy oraz zwiększa stabilność całej konstrukcji. Ważnym elementem są także systemy napędowe, które powinny być dostosowane do specyfiki obróbczej danego rodzaju szkła. W przypadku maszyn do cięcia szkła, istotne jest zastosowanie precyzyjnych silników krokowych lub serwonapędów, które zapewniają dokładność ruchów. Kolejnym kluczowym elementem są narzędzia skrawające, które muszą być wykonane z materiałów odpornych na zużycie i wysokie temperatury. Warto również zwrócić uwagę na systemy chłodzenia, które zapobiegają przegrzewaniu się narzędzi oraz poprawiają jakość wykończenia powierzchni. Oprócz tego, niezbędne są także systemy sterowania i monitorowania procesów, które umożliwiają operatorom śledzenie postępu pracy oraz wprowadzanie ewentualnych korekt w czasie rzeczywistym.

Jakie materiały są najczęściej używane w projektowaniu maszyn do obróbki szkła

W projektowaniu maszyn do obróbki szkła wykorzystuje się różnorodne materiały, które mają kluczowe znaczenie dla trwałości i wydajności tych urządzeń. Stal nierdzewna jest jednym z najczęściej stosowanych materiałów ze względu na swoją odporność na korozję oraz wysoką wytrzymałość mechaniczną. Dzięki tym właściwościom maszyny mogą pracować w trudnych warunkach, gdzie narażone są na działanie wilgoci czy chemikaliów. Innym popularnym materiałem jest aluminium, które charakteryzuje się niską wagą oraz dobrą odpornością na korozję. Aluminium jest często wykorzystywane w konstrukcjach maszyn wymagających mobilności oraz łatwego transportu. W przypadku narzędzi skrawających najczęściej stosuje się materiały takie jak węglik spiekany czy diament syntetyczny, które zapewniają wysoką twardość i odporność na zużycie. Dodatkowo, w nowoczesnych maszynach coraz częściej wykorzystuje się kompozyty oraz materiały lekkie, które pozwalają na redukcję masy urządzeń bez utraty ich wytrzymałości.

Jakie są metody testowania maszyn do obróbki szkła przed ich wdrożeniem

Testowanie maszyn do obróbki szkła przed ich wdrożeniem jest kluczowym etapem procesu projektowania, który ma na celu zapewnienie ich niezawodności oraz efektywności działania. Jedną z podstawowych metod testowania jest przeprowadzanie prób funkcjonalnych, które polegają na symulacji rzeczywistych warunków pracy maszyny. Dzięki temu można ocenić jej wydajność oraz jakość wykonywanych operacji obróbczych. Kolejną istotną metodą jest analiza wytrzymałościowa, która pozwala na sprawdzenie odporności konstrukcji na różnego rodzaju obciążenia oraz drgania. W tym celu często stosuje się symulacje komputerowe przy użyciu programów CAD/CAM, które umożliwiają przewidywanie zachowania maszyny w różnych warunkach eksploatacyjnych. Dodatkowo, przeprowadza się testy bezpieczeństwa, które mają na celu ocenę skuteczności zastosowanych rozwiązań zabezpieczających oraz ergonomii stanowiska pracy dla operatora. Ważnym aspektem jest także monitorowanie parametrów pracy maszyny podczas testów, co pozwala na identyfikację ewentualnych problemów oraz wprowadzenie koniecznych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie są zastosowania maszyn do obróbki szkła w różnych branżach

Maszyny do obróbki szkła znajdują szerokie zastosowanie w różnych branżach przemysłowych, co wynika z rosnącego zapotrzebowania na produkty szklane o wysokiej jakości i różnorodności kształtów. W przemyśle budowlanym maszyny te są wykorzystywane do produkcji okien, drzwi szklanych oraz elewacji budynków. Szkło hartowane i laminowane stało się standardem w nowoczesnym budownictwie ze względu na swoje właściwości bezpieczeństwa i estetyki. W branży meblarskiej maszyny do obróbki szkła służą do tworzenia elementów wyposażenia wnętrz takich jak stoły szklane czy półki. W przemyśle motoryzacyjnym maszyny te są wykorzystywane do produkcji szyb samochodowych oraz innych elementów szklanych pojazdów. Również sektor elektroniczny korzysta z technologii obróbczej szkła przy produkcji ekranów LCD czy OLED. Ponadto, w przemyśle artystycznym maszyny te umożliwiają tworzenie unikalnych dzieł sztuki ze szkła poprzez precyzyjne cięcie i formowanie materiału.

Jakie umiejętności są potrzebne projektantom maszyn do obróbki szkła

Projektanci maszyn do obróbki szkła muszą posiadać szereg umiejętności technicznych oraz interpersonalnych, aby skutecznie realizować swoje zadania. Przede wszystkim wymagana jest znajomość zasad inżynierii mechanicznej oraz technologii materiałowej, co pozwala na projektowanie trwałych i efektywnych rozwiązań obróbczych. Umiejętność posługiwania się oprogramowaniem CAD/CAM jest niezbędna do tworzenia precyzyjnych modeli 3D oraz symulacji działania maszyn przed ich produkcją. Dodatkowo projektanci powinni znać aktualne normy i regulacje dotyczące bezpieczeństwa pracy oraz ochrony środowiska, aby ich projekty były zgodne z obowiązującymi standardami prawnymi. Ważne są także umiejętności analityczne i problem-solvingowe, które pozwalają na identyfikację potencjalnych problemów podczas procesu projektowania oraz wdrażania rozwiązań optymalizacyjnych. Komunikacja interpersonalna jest równie istotna, ponieważ projektanci często współpracują z innymi specjalistami takimi jak inżynierowie produkcji czy technolodzy materiałowi.

Jakie są koszty związane z projektowaniem maszyn do obróbki szkła

Koszty związane z projektowaniem maszyn do obróbki szkła mogą być znaczne i zależą od wielu czynników takich jak skomplikowanie projektu, wybór materiałów czy zastosowane technologie. Na początku procesu projektowania należy uwzględnić koszty badań i rozwoju, które obejmują zarówno prace koncepcyjne jak i prototypowanie nowych rozwiązań technologicznych. Koszt zakupu wysokiej jakości komponentów takich jak silniki napędowe czy narzędzia skrawające również może znacząco wpłynąć na całkowity budżet projektu. Dodatkowo należy brać pod uwagę koszty związane z testowaniem i certyfikacją maszyn zgodnie z obowiązującymi normami bezpieczeństwa oraz jakościowymi standardami przemysłowymi. Po zakończeniu etapu projektowania pojawiają się również koszty produkcji seryjnej maszyn, które mogą obejmować zarówno koszty robocizny jak i zakupu surowców potrzebnych do ich budowy. Warto również pamiętać o kosztach związanych z marketingiem i dystrybucją gotowych produktów na rynku.