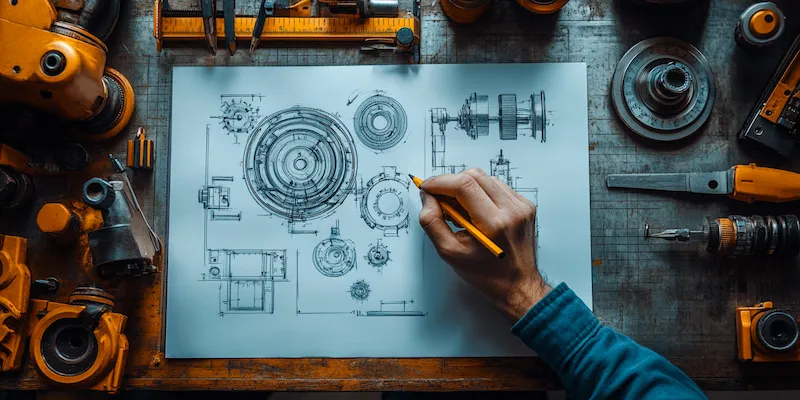

Projektowanie maszyn przemysłowych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz ekonomicznych. Pierwszym krokiem w tym procesie jest analiza potrzeb klienta oraz specyfikacji technicznych, które określają, jakie funkcje maszyna ma spełniać. W tym etapie inżynierowie zbierają informacje dotyczące wymagań dotyczących wydajności, bezpieczeństwa oraz ergonomii. Następnie następuje faza koncepcyjna, w której tworzone są wstępne projekty i modele 3D. Wykorzystuje się do tego zaawansowane oprogramowanie CAD, które pozwala na wizualizację i symulację działania maszyny. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór materiałów, obliczenia wytrzymałościowe oraz przygotowanie dokumentacji technicznej. Na tym etapie ważne jest również przeprowadzenie analizy kosztów, aby upewnić się, że projekt będzie opłacalny. Po zakończeniu fazy projektowej następuje produkcja prototypu, który jest testowany pod kątem wydajności i bezpieczeństwa.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

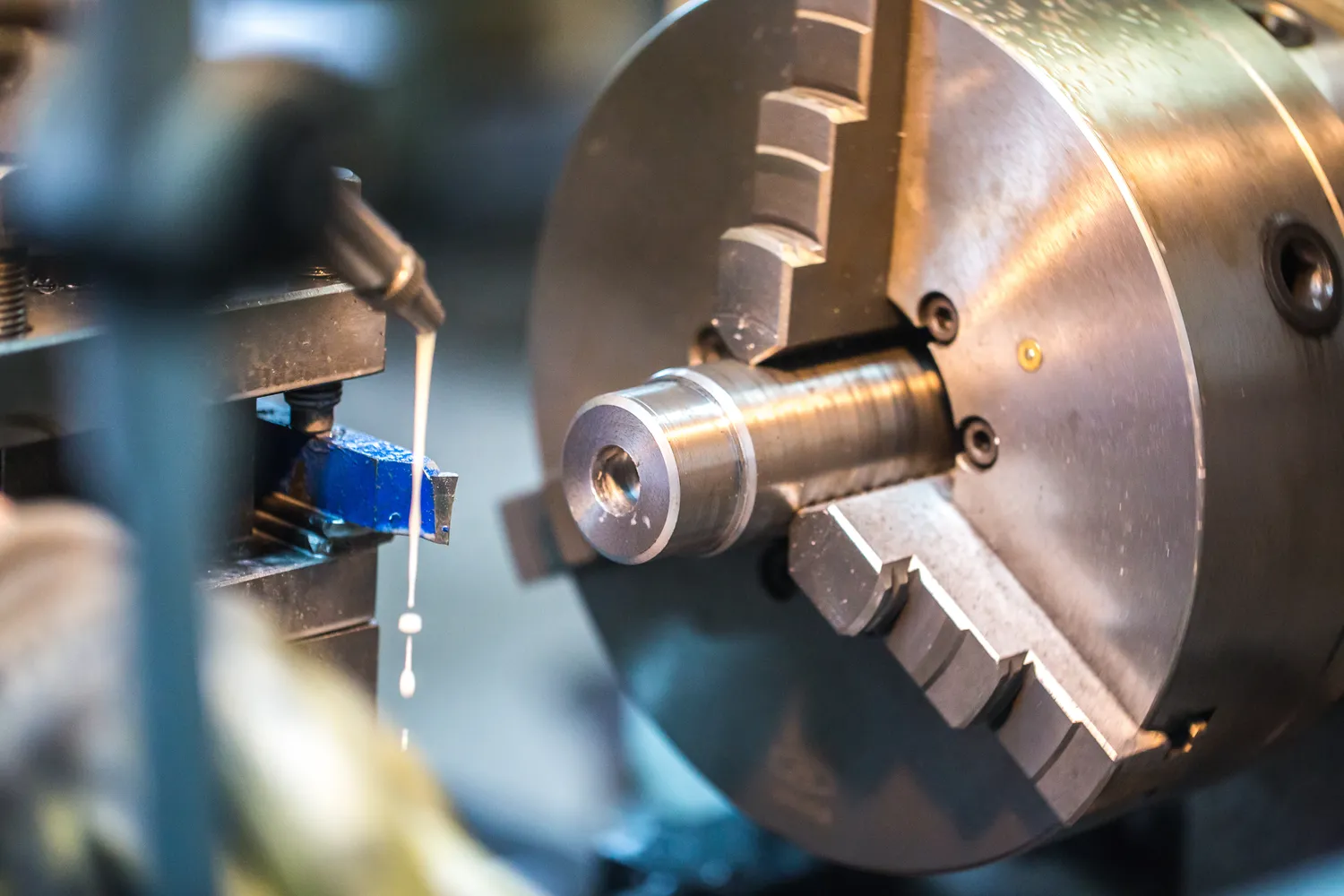

W budowie maszyn przemysłowych wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na jakość oraz efektywność produkcji. Jedną z najważniejszych technologii jest automatyzacja procesów, która pozwala na zwiększenie wydajności i redukcję błędów ludzkich. W tym kontekście stosuje się roboty przemysłowe oraz systemy sterowania PLC, które umożliwiają precyzyjne zarządzanie pracą maszyny. Kolejnym istotnym elementem są technologie druku 3D, które umożliwiają szybkie prototypowanie oraz produkcję skomplikowanych komponentów bez potrzeby stosowania tradycyjnych metod wytwarzania. Dzięki temu możliwe jest znaczne skrócenie czasu realizacji projektu oraz obniżenie kosztów produkcji. W ostatnich latach coraz większą rolę odgrywa także Internet Rzeczy (IoT), który pozwala na zdalne monitorowanie stanu maszyn oraz ich wydajności. Dzięki zastosowaniu czujników i systemów analitycznych możliwe jest przewidywanie awarii i optymalizacja procesów produkcyjnych.

Jakie są najczęstsze wyzwania w projektowaniu maszyn przemysłowych

Projektowanie maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny sukces projektu. Jednym z głównych problemów jest konieczność dostosowania się do zmieniających się norm i regulacji prawnych dotyczących bezpieczeństwa oraz ochrony środowiska. Inżynierowie muszą być na bieżąco z nowymi przepisami oraz standardami jakości, co często wymaga dodatkowego czasu i zasobów. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Wiele firm boryka się z problemem modernizacji starych maszyn, które nie są kompatybilne z nowoczesnymi rozwiązaniami automatyzacyjnymi. Dodatkowo, rosnące oczekiwania klientów dotyczące personalizacji produktów stawiają przed projektantami nowe wymagania związane z elastycznością i skalowalnością rozwiązań. Ważnym aspektem jest także zarządzanie kosztami projektu, które mogą szybko wzrosnąć w przypadku nieprzewidzianych komplikacji lub zmian w specyfikacjach.

Jakie umiejętności są potrzebne do pracy w projektowaniu maszyn przemysłowych

Aby skutecznie pracować w dziedzinie projektowania maszyn przemysłowych, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę z zakresu mechaniki, elektroniki oraz automatyki, co pozwala im na tworzenie innowacyjnych rozwiązań inżynieryjnych. Umiejętność obsługi oprogramowania CAD oraz symulacyjnego jest kluczowa dla wizualizacji projektów i przeprowadzania analiz wytrzymałościowych. Oprócz umiejętności technicznych ważne są także kompetencje miękkie, takie jak zdolność do pracy w zespole oraz efektywna komunikacja z innymi działami firmy. Projektanci muszą być otwarci na krytykę i potrafić dostosować swoje pomysły do potrzeb klientów oraz wymagań rynku. Kreatywność i zdolność do rozwiązywania problemów to kolejne istotne cechy, które pomagają inżynierom radzić sobie z trudnościami napotykanymi podczas procesu projektowania.

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

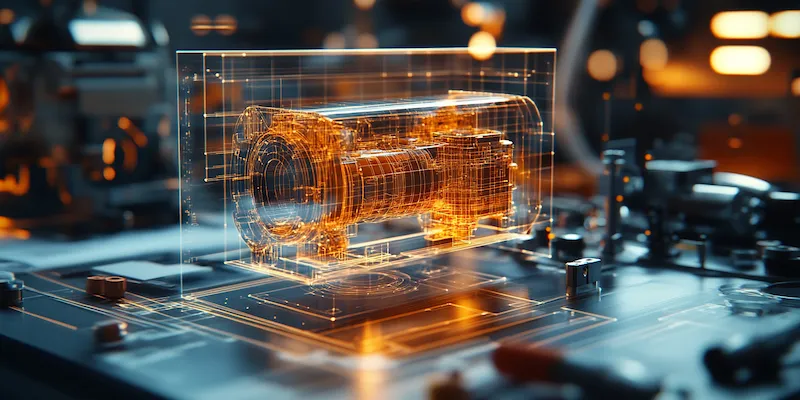

W ostatnich latach w dziedzinie projektowania maszyn przemysłowych pojawiło się wiele innowacyjnych trendów, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości wytwarzanych produktów. Jednym z najważniejszych trendów jest wdrażanie technologii Przemysłu 4.0, która opiera się na automatyzacji, cyfryzacji oraz integracji systemów produkcyjnych. Dzięki zastosowaniu zaawansowanych czujników i systemów analitycznych możliwe jest zbieranie danych w czasie rzeczywistym, co pozwala na lepsze zarządzanie procesami produkcyjnymi oraz szybsze podejmowanie decyzji. Kolejnym istotnym trendem jest rozwój sztucznej inteligencji i uczenia maszynowego, które umożliwiają optymalizację procesów oraz przewidywanie awarii maszyn. Dzięki tym technologiom inżynierowie mogą tworzyć bardziej inteligentne i autonomiczne maszyny, które są w stanie dostosowywać swoje działanie do zmieniających się warunków produkcyjnych. Warto również zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn. Firmy coraz częściej poszukują sposobów na zmniejszenie zużycia energii oraz ograniczenie emisji szkodliwych substancji, co staje się kluczowym elementem strategii biznesowej.

Jakie są kluczowe czynniki wpływające na koszt budowy maszyn przemysłowych

Budowa maszyn przemysłowych wiąże się z wieloma kosztami, które mogą znacząco wpłynąć na ostateczną cenę produktu. Kluczowym czynnikiem jest wybór materiałów, które będą używane do produkcji maszyny. Koszt surowców może się różnić w zależności od ich jakości oraz dostępności na rynku. Wysokiej jakości materiały często wiążą się z wyższymi kosztami, ale mogą zapewnić lepszą wydajność i dłuższą żywotność maszyny. Kolejnym istotnym czynnikiem wpływającym na koszty jest technologia produkcji. Wykorzystanie nowoczesnych metod wytwarzania, takich jak druk 3D czy automatyzacja procesów, może początkowo generować wyższe wydatki, ale w dłuższej perspektywie przynieść oszczędności dzięki zwiększonej wydajności i redukcji odpadów. Również koszty pracy mają duże znaczenie – wynagrodzenia pracowników oraz ich kwalifikacje mogą wpłynąć na całkowity koszt budowy maszyny. Dodatkowo, czas realizacji projektu ma kluczowe znaczenie dla kosztów – im szybciej uda się zrealizować projekt, tym mniejsze będą koszty związane z jego obsługą i zarządzaniem.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn przemysłowych

Podczas projektowania maszyn przemysłowych inżynierowie mogą napotkać wiele pułapek i popełniać błędy, które mogą prowadzić do poważnych konsekwencji zarówno finansowych, jak i operacyjnych. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta oraz specyfikacji technicznych. Brak dokładnego zrozumienia potrzeb użytkowników może skutkować stworzeniem maszyny, która nie spełnia oczekiwań lub wymaga dodatkowych modyfikacji po zakończeniu procesu projektowania. Kolejnym powszechnym problemem jest ignorowanie aspektów ergonomicznych i bezpieczeństwa podczas projektowania maszyny. Niezapewnienie odpowiednich warunków pracy dla operatorów może prowadzić do wypadków oraz obniżenia wydajności pracy. Inżynierowie często popełniają także błąd polegający na niedoszacowaniu czasu potrzebnego na realizację projektu, co może prowadzić do opóźnień oraz przekroczenia budżetu. Ważne jest również unikanie nadmiernej komplikacji konstrukcji maszyny – skomplikowane rozwiązania mogą być trudniejsze do serwisowania i naprawy, co zwiększa koszty eksploatacji.

Jakie są możliwości rozwoju kariery w branży projektowania maszyn przemysłowych

Branża projektowania maszyn przemysłowych oferuje wiele możliwości rozwoju kariery dla osób zainteresowanych inżynierią oraz nowoczesnymi technologiami. Osoby rozpoczynające swoją karierę mogą zacząć jako inżynierowie juniorzy lub stażyści, zdobywając cenne doświadczenie pod okiem bardziej doświadczonych specjalistów. Z czasem mają możliwość awansu na stanowiska starszych inżynierów lub liderów zespołów projektowych, gdzie będą odpowiedzialni za zarządzanie projektami oraz koordynację pracy zespołu. Dla ambitnych osób istnieje także możliwość dalszego kształcenia się i zdobywania dodatkowych kwalifikacji, takich jak certyfikaty w zakresie zarządzania projektami czy specjalistyczne kursy dotyczące nowych technologii. W miarę zdobywania doświadczenia inżynierowie mogą również zdecydować się na specjalizację w określonym obszarze, takim jak automatyka, robotyka czy inżynieria materiałowa. Dla tych, którzy pragną rozwijać swoje umiejętności menedżerskie, dostępne są również ścieżki kariery związane z zarządzaniem projektami lub działami badawczo-rozwojowymi w firmach zajmujących się produkcją maszyn przemysłowych.

Jakie są zalety korzystania z nowoczesnych narzędzi w projektowaniu maszyn przemysłowych

Korzystanie z nowoczesnych narzędzi w projektowaniu maszyn przemysłowych przynosi wiele korzyści zarówno dla inżynierów, jak i dla całych przedsiębiorstw. Przede wszystkim zaawansowane oprogramowanie CAD pozwala na szybsze tworzenie modeli 3D oraz symulacji działania maszyny, co znacznie przyspiesza proces projektowania i umożliwia wykrywanie potencjalnych problemów już na etapie koncepcyjnym. Dzięki temu można uniknąć kosztownych poprawek podczas produkcji prototypu czy seryjnej produkcji. Nowoczesne narzędzia analityczne pozwalają także na przeprowadzanie skomplikowanych obliczeń wytrzymałościowych oraz analiz efektywności energetycznej maszyn, co przyczynia się do ich optymalizacji pod kątem wydajności i oszczędności energii. Kolejną zaletą jest możliwość współpracy zespołów projektowych z różnych lokalizacji dzięki chmurowym rozwiązaniom inżynieryjnym, co ułatwia wymianę informacji oraz przyspiesza proces podejmowania decyzji. Warto również zwrócić uwagę na wykorzystanie technologii druku 3D do prototypowania komponentów – pozwala to na szybkie testowanie różnych rozwiązań konstrukcyjnych bez konieczności inwestowania w drogie formy czy narzędzia produkcyjne.