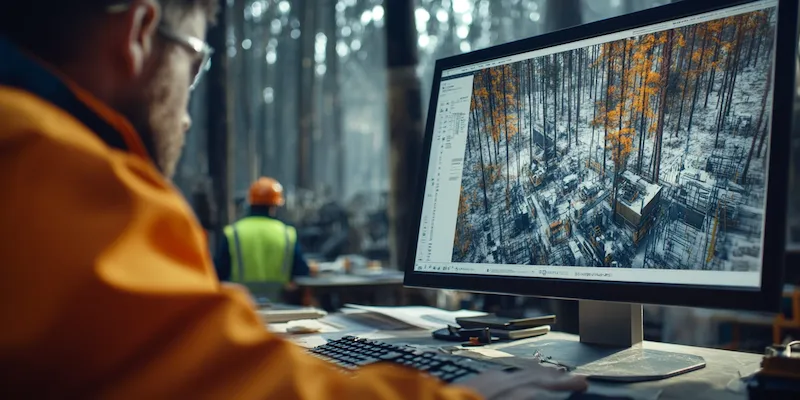

Projektowanie i budowa maszyn produkcyjnych to złożony proces, który wymaga staranności oraz precyzyjnego planowania. Kluczowym etapem jest analiza potrzeb klienta, która pozwala na zrozumienie specyfikacji technicznych oraz oczekiwań dotyczących wydajności maszyny. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne szkice oraz modele 3D, co umożliwia wizualizację przyszłego urządzenia. Po zatwierdzeniu koncepcji przechodzi się do fazy szczegółowego projektowania, gdzie określane są wszystkie parametry techniczne, materiały oraz technologie produkcji. W tym etapie ważne jest również uwzględnienie aspektów ergonomicznych oraz bezpieczeństwa użytkowników. Kolejnym krokiem jest prototypowanie, które pozwala na przetestowanie maszyny w warunkach rzeczywistych. Na podstawie wyników testów wprowadza się ewentualne poprawki i optymalizacje.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

W dzisiejszych czasach projektowanie i budowa maszyn produkcyjnych opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność oraz jakość produkcji. Wśród najpopularniejszych technologii można wymienić automatyzację procesów, która pozwala na zminimalizowanie udziału człowieka w produkcji, co przekłada się na mniejsze ryzyko błędów oraz zwiększenie wydajności. Roboty przemysłowe odgrywają kluczową rolę w wielu branżach, wykonując powtarzalne zadania z niezwykłą precyzją. Kolejnym istotnym elementem jest wykorzystanie technologii CAD/CAM, które umożliwiają projektowanie oraz programowanie maszyn w sposób zintegrowany. Dzięki temu możliwe jest szybsze wprowadzanie zmian oraz dostosowywanie projektów do zmieniających się potrzeb rynku. Technologie druku 3D stają się coraz bardziej popularne w prototypowaniu elementów maszyn, co pozwala na oszczędność czasu i kosztów.

Jakie są najważniejsze aspekty ergonomiczne przy projektowaniu maszyn

Projektowanie i budowa maszyn produkcyjnych powinny uwzględniać aspekty ergonomiczne, które mają kluczowe znaczenie dla komfortu i bezpieczeństwa pracy operatorów. Ergonomia odnosi się do dostosowania miejsca pracy do potrzeb użytkownika, co ma na celu minimalizację ryzyka wystąpienia urazów oraz zwiększenie efektywności pracy. W procesie projektowania należy zwrócić uwagę na wysokość stanowisk roboczych oraz dostępność wszystkich niezbędnych narzędzi i elementów sterujących. Ważne jest również odpowiednie oświetlenie miejsca pracy oraz wentylacja, które wpływają na komfort pracy operatora. Dobrze zaprojektowane maszyny powinny być intuicyjne w obsłudze, co oznacza, że wszystkie przyciski i wskaźniki powinny być łatwo dostępne i czytelne. Warto także rozważyć zastosowanie systemów automatycznego podnoszenia lub transportu ciężkich elementów, co zmniejsza obciążenie fizyczne pracowników. Regularne szkolenia dla operatorów dotyczące bezpiecznej obsługi maszyn również mają kluczowe znaczenie dla zapewnienia bezpieczeństwa w miejscu pracy.

Jakie są trendy w projektowaniu maszyn produkcyjnych

W ostatnich latach projektowanie i budowa maszyn produkcyjnych ewoluują pod wpływem nowych technologii oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wiele firm inwestuje w roboty przemysłowe oraz systemy automatycznego sterowania, co umożliwia osiągnięcie wyższej precyzji i powtarzalności produkcji. Kolejnym istotnym trendem jest integracja Internetu Rzeczy (IoT) z maszynami produkcyjnymi, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. Dzięki temu przedsiębiorstwa mogą lepiej monitorować wydajność swoich urządzeń oraz przewidywać awarie zanim one wystąpią. Zrównoważony rozwój staje się również kluczowym elementem w projektowaniu nowych maszyn; producenci coraz częściej poszukują ekologicznych materiałów oraz energooszczędnych rozwiązań technologicznych.

Jakie są wyzwania w projektowaniu maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych wiążą się z wieloma wyzwaniami, które inżynierowie muszą pokonywać na każdym etapie procesu. Jednym z głównych problemów jest dostosowanie maszyn do zmieniających się wymagań rynku oraz technologii. W obliczu szybkiego rozwoju technologii, producenci muszą być elastyczni i gotowi na wprowadzanie innowacji, co często wiąże się z dużymi kosztami oraz ryzykiem. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów oraz materiałów, które są niezbędne do budowy maszyn. Wybór odpowiednich dostawców oraz kontrola jakości to kluczowe elementy, które mogą wpłynąć na końcowy produkt. Dodatkowo, inżynierowie muszą brać pod uwagę różnorodne normy i regulacje dotyczące bezpieczeństwa oraz ochrony środowiska, co może skomplikować proces projektowania. Współpraca z innymi działami firmy, takimi jak marketing czy sprzedaż, również bywa wyzwaniem, ponieważ różne zespoły mogą mieć odmienne priorytety i cele.

Jakie są korzyści z zastosowania nowoczesnych narzędzi w projektowaniu maszyn

Wprowadzenie nowoczesnych narzędzi do projektowania i budowy maszyn produkcyjnych przynosi wiele korzyści, które znacząco wpływają na efektywność całego procesu. Przede wszystkim technologie CAD/CAM umożliwiają tworzenie precyzyjnych modeli 3D, co pozwala na lepsze zrozumienie projektu jeszcze przed rozpoczęciem produkcji. Dzięki symulacjom komputerowym inżynierowie mogą przewidzieć potencjalne problemy i zoptymalizować konstrukcję maszyny, co przekłada się na oszczędności czasowe i finansowe. Zastosowanie oprogramowania do analizy danych pozwala na monitorowanie wydajności maszyn w czasie rzeczywistym, co umożliwia szybką reakcję na ewentualne awarie lub spadki wydajności. Nowoczesne narzędzia umożliwiają także łatwiejszą współpracę między zespołami projektowymi, co sprzyja wymianie pomysłów oraz szybszemu podejmowaniu decyzji. Dodatkowo, dzięki automatyzacji wielu procesów możliwe jest zmniejszenie liczby błędów ludzkich oraz zwiększenie powtarzalności produkcji.

Jakie są najlepsze praktyki w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wymaga przestrzegania najlepszych praktyk, które zapewniają wysoką jakość oraz niezawodność finalnego produktu. Kluczowym elementem jest dokładne planowanie każdego etapu procesu budowy; od wyboru odpowiednich materiałów po montaż i testowanie maszyny. Ważne jest również stosowanie sprawdzonych metod kontroli jakości na każdym etapie produkcji, co pozwala na wykrycie ewentualnych defektów zanim maszyna trafi do klienta. Kolejną praktyką jest dokumentowanie wszystkich działań związanych z budową maszyny; szczegółowe zapisy dotyczące użytych materiałów, procedur montażowych oraz wyników testów są niezbędne dla przyszłych analiz oraz ewentualnych napraw czy modyfikacji. Warto także inwestować w szkolenia dla pracowników zaangażowanych w proces budowy; dobrze przeszkolony zespół to klucz do sukcesu w realizacji skomplikowanych projektów. Regularna konserwacja i serwisowanie maszyn po ich oddaniu do użytku to kolejny istotny aspekt; pozwala to na utrzymanie wysokiej wydajności oraz minimalizację ryzyka awarii.

Jakie są różnice między różnymi typami maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych obejmuje wiele różnych typów urządzeń, które różnią się zarówno funkcjonalnością, jak i zastosowaniem w różnych branżach przemysłowych. Na przykład maszyny CNC (komputerowo sterowane) są powszechnie wykorzystywane w obróbce metali i tworzyw sztucznych; charakteryzują się dużą precyzją oraz możliwością wykonywania skomplikowanych kształtów. Z kolei maszyny montażowe służą do łączenia różnych komponentów w jeden produkt; ich konstrukcja często opiera się na linii montażowej, co pozwala na zwiększenie wydajności produkcji. Maszyny pakujące skupiają się natomiast na automatyzacji procesów pakowania produktów gotowych; ich zadaniem jest szybkie i efektywne przygotowanie towaru do transportu. Różnice te wpływają również na proces projektowania; każda maszyna wymaga indywidualnego podejścia oraz dostosowania parametrów technicznych do specyfiki wykonywanych zadań.

Jakie są perspektywy rozwoju branży maszyn produkcyjnych

Branża maszyn produkcyjnych stoi przed wieloma perspektywami rozwoju, które mogą znacząco wpłynąć na jej przyszłość. W miarę jak technologia rozwija się w szybkim tempie, coraz więcej firm inwestuje w automatyzację oraz robotyzację swoich procesów produkcyjnych. To z kolei prowadzi do zwiększenia efektywności oraz redukcji kosztów operacyjnych, co staje się kluczowym czynnikiem konkurencyjności na rynku. Ponadto rosnące zainteresowanie ekologicznymi rozwiązaniami sprawia, że producenci zaczynają wdrażać technologie sprzyjające ochronie środowiska; od materiałów biodegradowalnych po energooszczędne systemy operacyjne. Zmiany demograficzne oraz rosnące oczekiwania klientów dotyczące personalizacji produktów również wpływają na rozwój branży; firmy muszą dostosować swoje maszyny do indywidualnych potrzeb klientów, co wymusza elastyczność w projektowaniu i budowie urządzeń.

Jakie są kluczowe umiejętności w projektowaniu maszyn produkcyjnych

W projektowaniu i budowie maszyn produkcyjnych kluczowe są różnorodne umiejętności, które pozwalają inżynierom na skuteczne realizowanie złożonych projektów. Przede wszystkim, umiejętności techniczne związane z obsługą oprogramowania CAD oraz narzędzi do symulacji są niezbędne do tworzenia precyzyjnych modeli 3D oraz analizy wydajności maszyn. Wiedza z zakresu mechaniki, elektroniki oraz automatyki jest również istotna, ponieważ pozwala na zrozumienie zasad działania różnych komponentów i systemów. Umiejętność pracy w zespole oraz efektywnej komunikacji jest kluczowa, ponieważ projektowanie maszyn często wymaga współpracy między różnymi działami firmy. Dodatkowo, zdolności analityczne oraz kreatywność są nieocenione w procesie rozwiązywania problemów oraz wprowadzania innowacji. Wreszcie, znajomość przepisów dotyczących bezpieczeństwa i ochrony środowiska jest niezbędna, aby zapewnić zgodność projektów z obowiązującymi normami.