Automatyzacja linii technologicznych w przemyśle to proces, który przynosi wiele korzyści zarówno dla producentów, jak i dla całego sektora gospodarczego. Przede wszystkim, automatyzacja pozwala na zwiększenie efektywności produkcji. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy sterowania, możliwe jest znaczne przyspieszenie procesów produkcyjnych. W rezultacie, firmy mogą produkować więcej w krótszym czasie, co przekłada się na wyższe zyski. Kolejną istotną zaletą automatyzacji jest poprawa jakości produktów. Systemy automatyczne są w stanie monitorować i kontrolować procesy w sposób bardziej precyzyjny niż ludzie, co minimalizuje ryzyko błędów i wadliwych wyrobów. Dodatkowo, automatyzacja przyczynia się do obniżenia kosztów operacyjnych. Mniejsze zapotrzebowanie na pracowników oraz redukcja odpadów produkcyjnych pozwalają firmom zaoszczędzić znaczące sumy pieniędzy.

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

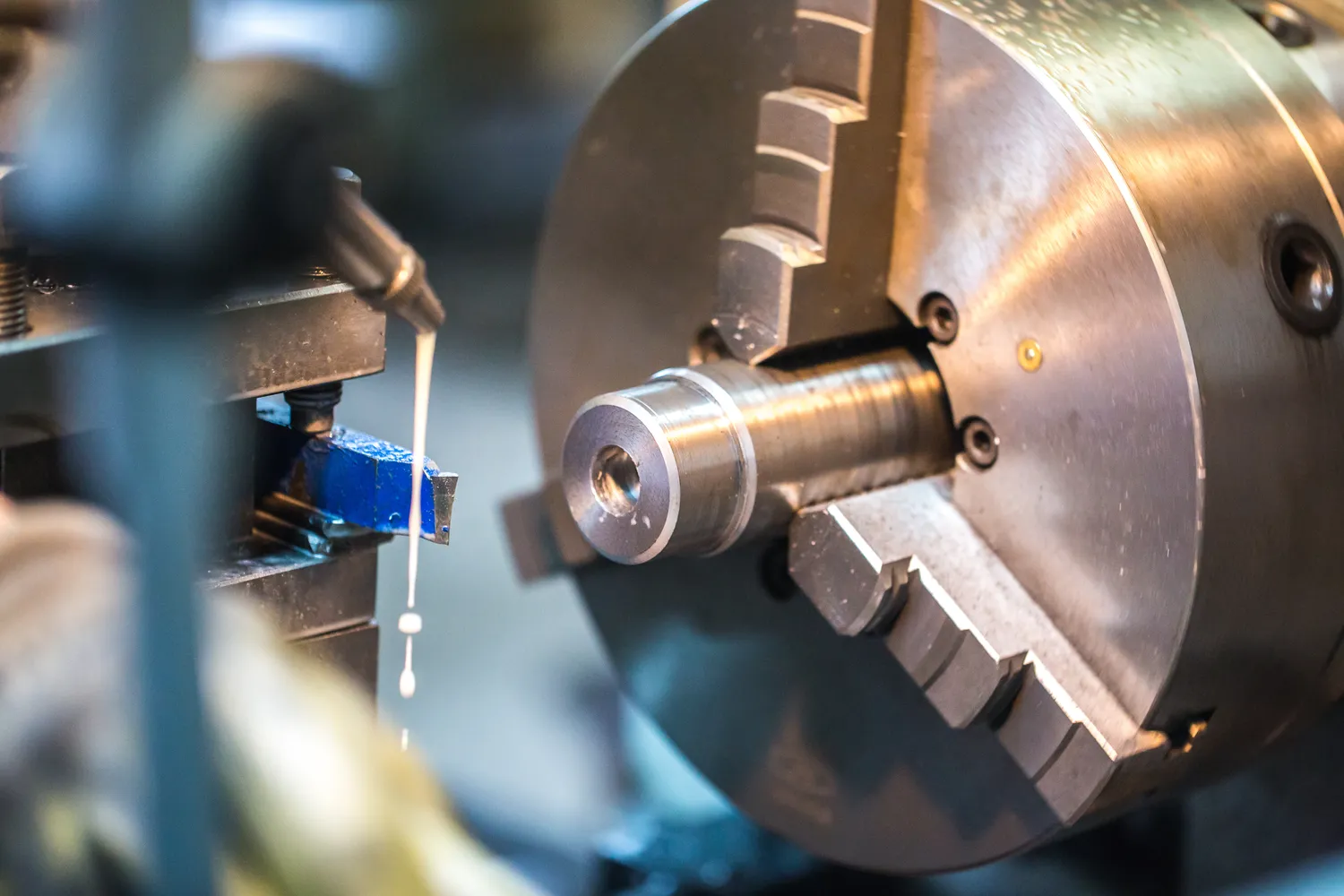

W automatyzacji linii technologicznych dla przemysłu wykorzystuje się szereg nowoczesnych technologii, które mają na celu usprawnienie procesów produkcyjnych. Jednym z kluczowych elementów są roboty przemysłowe, które mogą wykonywać różnorodne zadania, od montażu po pakowanie produktów. Roboty te charakteryzują się dużą precyzją oraz zdolnością do pracy w trudnych warunkach, co czyni je niezastąpionymi w wielu zakładach produkcyjnych. Kolejną istotną technologią są systemy sterowania i monitorowania procesów, które umożliwiają zdalne zarządzanie maszynami oraz analizę danych produkcyjnych w czasie rzeczywistym. Dzięki temu menedżerowie mogą szybko reagować na ewentualne problemy i optymalizować procesy. W ostatnich latach coraz większą popularność zdobywają także technologie sztucznej inteligencji oraz uczenia maszynowego, które pozwalają na przewidywanie awarii maszyn oraz dostosowywanie procesów do zmieniających się warunków rynkowych.

Jakie wyzwania wiążą się z automatyzacją linii technologicznych

Pomimo licznych korzyści płynących z automatyzacji linii technologicznych dla przemysłu, istnieje także szereg wyzwań, które przedsiębiorstwa muszą stawić czoła podczas wdrażania nowoczesnych rozwiązań. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem i instalacją zaawansowanych technologii. Dla wielu firm, szczególnie tych mniejszych, może to stanowić poważną barierę finansową. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych systemów i urządzeń. Wprowadzenie automatyzacji często wiąże się ze zmianą organizacji pracy oraz wymaganiami dotyczącymi umiejętności technicznych zatrudnionych osób. Ponadto, przedsiębiorstwa muszą być świadome ryzyka związanego z cyberbezpieczeństwem, ponieważ coraz większa liczba urządzeń podłączonych do sieci stwarza nowe możliwości ataków hakerskich.

Jakie przyszłe trendy będą kształtować automatyzację linii technologicznych

Przemysł 4.0 oraz rozwój technologii cyfrowych mają ogromny wpływ na przyszłość automatyzacji linii technologicznych dla przemysłu. Jednym z najważniejszych trendów jest dalsza integracja sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom możliwe będzie jeszcze lepsze prognozowanie potrzeb rynkowych oraz optymalizacja procesów produkcyjnych na podstawie analizy dużych zbiorów danych. Również rozwój Internetu rzeczy (IoT) będzie miał kluczowe znaczenie – połączenie różnych urządzeń i systemów umożliwi stworzenie inteligentnych fabryk, gdzie wszystkie elementy będą ze sobą współpracować w czasie rzeczywistym. Kolejnym trendem będzie rosnąca popularność rozwiązań chmurowych, które pozwolą na łatwiejsze zarządzanie danymi oraz dostęp do zaawansowanych narzędzi analitycznych bez potrzeby inwestowania w drogi sprzęt komputerowy. Warto również zwrócić uwagę na znaczenie zrównoważonego rozwoju – coraz więcej firm będzie stawiać na ekologiczne rozwiązania oraz technologie energooszczędne w ramach swoich procesów produkcyjnych.

Jakie są kluczowe elementy skutecznej automatyzacji linii produkcyjnych

Skuteczna automatyzacja linii technologicznych w przemyśle wymaga uwzględnienia kilku kluczowych elementów, które mogą znacząco wpłynąć na efektywność całego procesu. Przede wszystkim, istotne jest dokładne zrozumienie potrzeb i celów przedsiębiorstwa. Firmy powinny przeprowadzić szczegółową analizę swoich procesów produkcyjnych, aby zidentyfikować obszary, które mogą być zoptymalizowane poprzez automatyzację. Kolejnym ważnym aspektem jest wybór odpowiednich technologii i narzędzi. Wybór systemów automatyzacji powinien być dostosowany do specyfiki produkcji oraz wymagań jakościowych. Również istotne jest zapewnienie odpowiedniego wsparcia technicznego oraz serwisowego dla wdrażanych rozwiązań, co pozwoli na szybkie rozwiązywanie ewentualnych problemów. Warto również pamiętać o integracji nowych systemów z istniejącymi rozwiązaniami, aby zapewnić płynność pracy i minimalizować zakłócenia w produkcji. Ostatnim, ale nie mniej ważnym elementem, jest zaangażowanie pracowników w proces automatyzacji.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja linii technologicznych znajduje zastosowanie w wielu branżach, co potwierdza jej wszechstronność i efektywność. W przemyśle motoryzacyjnym roboty przemysłowe są wykorzystywane do montażu pojazdów, co pozwala na zwiększenie wydajności oraz poprawę jakości produkcji. Dzięki automatyzacji możliwe jest także zminimalizowanie ryzyka błędów ludzkich oraz przyspieszenie procesu montażu. W branży spożywczej automatyzacja dotyczy zarówno pakowania produktów, jak i monitorowania jakości surowców. Systemy automatyczne kontrolują świeżość produktów oraz ich zgodność z normami jakościowymi, co ma kluczowe znaczenie dla bezpieczeństwa żywności. W sektorze elektroniki automatyzacja umożliwia precyzyjne lutowanie komponentów oraz testowanie gotowych urządzeń, co przekłada się na wyższą jakość finalnych produktów. W branży farmaceutycznej automatyzacja linii produkcyjnych przyczynia się do zwiększenia efektywności wytwarzania leków oraz ich pakowania, a także do lepszej kontroli procesów związanych z zapewnieniem jakości.

Jakie umiejętności są potrzebne do pracy w zautomatyzowanym przemyśle

Wraz z rosnącą popularnością automatyzacji linii technologicznych dla przemysłu zmieniają się także wymagania dotyczące umiejętności pracowników. W dzisiejszym zautomatyzowanym środowisku pracy kluczowe stają się umiejętności techniczne związane z obsługą nowoczesnych maszyn oraz systemów informatycznych. Pracownicy powinni być dobrze zaznajomieni z zasadami działania robotów przemysłowych oraz systemów sterowania, a także potrafić diagnozować ewentualne problemy techniczne. Ważna jest również umiejętność analizy danych – w dobie Przemysłu 4.0 coraz więcej decyzji opiera się na analizie dużych zbiorów danych, dlatego zdolność interpretacji wyników staje się niezbędna. Dodatkowo, umiejętności miękkie, takie jak zdolność do pracy zespołowej czy komunikacji, również nabierają znaczenia w kontekście współpracy między różnymi działami firmy. Pracownicy muszą być elastyczni i otwarci na zmiany, ponieważ technologia rozwija się w szybkim tempie i wymaga ciągłego doskonalenia umiejętności.

Jakie są koszty wdrożenia automatyzacji linii technologicznych

Koszt wdrożenia automatyzacji linii technologicznych dla przemysłu może być znaczny i zależy od wielu czynników, takich jak skala produkcji, rodzaj zastosowanych technologii czy stopień skomplikowania procesów. Na początku należy uwzględnić wydatki związane z zakupem sprzętu – roboty przemysłowe, systemy sterowania czy czujniki to tylko niektóre z elementów, które mogą generować wysokie koszty początkowe. Dodatkowo należy doliczyć koszty instalacji oraz integracji nowych systemów z istniejącą infrastrukturą firmy. Kolejnym istotnym wydatkiem są szkolenia pracowników – aby zapewnić skuteczne wdrożenie automatyzacji, konieczne jest przeszkolenie personelu w zakresie obsługi nowych technologii. Koszt ten może być znaczny, zwłaszcza jeśli firma decyduje się na kompleksowe programy szkoleniowe lub zatrudnienie specjalistów do przeprowadzenia szkoleń. Należy również pamiętać o kosztach utrzymania i serwisowania nowoczesnych urządzeń – regularne przeglądy techniczne oraz konserwacja są niezbędne dla zapewnienia ciągłości produkcji.

Jakie są przyszłe kierunki rozwoju automatyzacji w przemyśle

Przemysł 4.0 stawia przed firmami nowe wyzwania i możliwości związane z automatyzacją linii technologicznych. W przyszłości możemy spodziewać się dalszego rozwoju sztucznej inteligencji oraz uczenia maszynowego, które będą miały coraz większy wpływ na procesy produkcyjne. Techniki te pozwolą na bardziej zaawansowane prognozy dotyczące popytu oraz optymalizację procesów w czasie rzeczywistym. Również Internet rzeczy (IoT) będzie odgrywał kluczową rolę – połączenie różnych urządzeń i systemów umożliwi stworzenie inteligentnych fabryk, gdzie wszystkie elementy będą ze sobą współpracować w sposób harmonijny i efektywny. Warto również zwrócić uwagę na rosnącą rolę danych – analiza dużych zbiorów danych stanie się niezbędna do podejmowania decyzji strategicznych oraz optymalizacji procesów produkcyjnych. Zrównoważony rozwój będzie kolejnym ważnym kierunkiem – przedsiębiorstwa będą dążyć do wdrażania ekologicznych rozwiązań oraz technologii energooszczędnych w ramach swoich działań produkcyjnych.

Jakie są najlepsze praktyki przy wdrażaniu automatyzacji linii technologicznych

Aby skutecznie wdrożyć automatyzację linii technologicznych dla przemysłu, warto stosować kilka najlepszych praktyk, które pomogą uniknąć typowych pułapek i zwiększyć szanse na sukces projektu. Przede wszystkim należy rozpocząć od dokładnej analizy obecnych procesów produkcyjnych oraz identyfikacji obszarów wymagających optymalizacji. Ważne jest zaangażowanie wszystkich interesariuszy – zarówno menedżerów wyższego szczebla, jak i pracowników liniowych – aby uzyskać pełen obraz potrzeb firmy i potencjalnych korzyści płynących z automatyzacji. Kolejnym krokiem powinno być opracowanie szczegółowego planu wdrożenia obejmującego harmonogram działań oraz budżet projektu. Należy również zadbać o odpowiednią komunikację wewnętrzną – informowanie pracowników o zmianach oraz ich wpływie na codzienną pracę pomoże złagodzić obawy związane z nowymi technologiami.