Automatyzacja linii produkcyjnych przynosi wiele korzyści, które mają istotny wpływ na efektywność i rentowność przedsiębiorstw. Przede wszystkim, automatyzacja pozwala na zwiększenie wydajności produkcji. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy sterowania, możliwe jest zredukowanie czasu cyklu produkcyjnego oraz minimalizacja przestojów. W rezultacie linie produkcyjne mogą pracować w trybie ciągłym, co przekłada się na większą ilość wyprodukowanych towarów w krótszym czasie. Kolejną istotną korzyścią jest poprawa jakości produktów. Automatyzacja pozwala na precyzyjne kontrolowanie procesów produkcyjnych, co znacząco zmniejsza ryzyko wystąpienia błędów ludzkich oraz wadliwych produktów. Dodatkowo, automatyzacja przyczynia się do obniżenia kosztów operacyjnych. Mniejsze zapotrzebowanie na pracowników oraz redukcja błędów prowadzą do oszczędności finansowych.

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

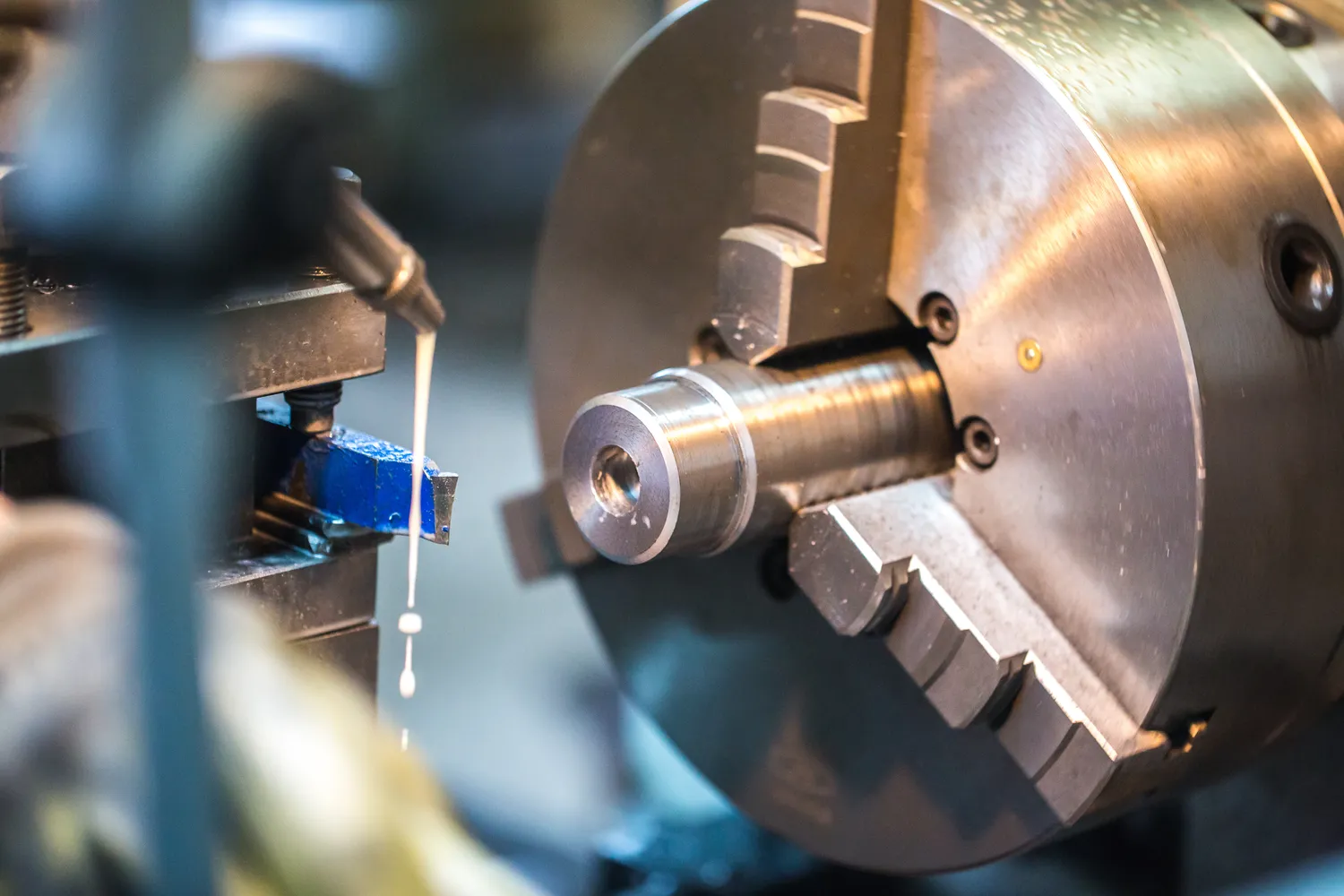

W automatyzacji linii produkcyjnych wykorzystuje się szereg nowoczesnych technologii, które znacząco usprawniają procesy produkcyjne. Jednym z kluczowych elementów są roboty przemysłowe, które mogą wykonywać różnorodne zadania, takie jak montaż, pakowanie czy paletyzacja. Roboty te charakteryzują się dużą precyzją i szybkością działania, co sprawia, że są niezwykle efektywne w środowisku produkcyjnym. Inną istotną technologią są systemy sterowania procesami, które umożliwiają monitorowanie i zarządzanie linią produkcyjną w czasie rzeczywistym. Dzięki zastosowaniu czujników i oprogramowania analitycznego można szybko reagować na wszelkie nieprawidłowości oraz optymalizować procesy. Warto również zwrócić uwagę na technologie Internetu Rzeczy (IoT), które pozwalają na zbieranie danych z maszyn i urządzeń w celu ich analizy i poprawy efektywności.

Jak wdrożyć automatyzację linii produkcyjnych w firmie

Wdrożenie automatyzacji linii produkcyjnych w firmie to proces wymagający starannego planowania oraz analizy potrzeb przedsiębiorstwa. Pierwszym krokiem powinno być przeprowadzenie audytu obecnego stanu linii produkcyjnej oraz identyfikacja obszarów, które mogą zostać zautomatyzowane. Ważne jest również określenie celów wdrożenia automatyzacji, takich jak zwiększenie wydajności, poprawa jakości czy redukcja kosztów. Następnie należy rozważyć wybór odpowiednich technologii oraz dostawców sprzętu i oprogramowania. Warto zwrócić uwagę na opinie innych użytkowników oraz przeprowadzić testy przed podjęciem decyzji o zakupie. Kolejnym etapem jest przygotowanie pracowników do zmian poprzez szkolenia oraz informowanie ich o korzyściach płynących z automatyzacji. Kluczowe jest również zapewnienie odpowiedniego wsparcia technicznego oraz serwisowego po wdrożeniu systemu.

Jakie są wyzwania związane z automatyzacją linii produkcyjnych

Automatyzacja linii produkcyjnych niesie ze sobą wiele korzyści, ale wiąże się także z pewnymi wyzwaniami, które przedsiębiorstwa muszą stawić czoła podczas tego procesu. Jednym z głównych problemów jest wysoki koszt początkowy inwestycji w nowoczesne technologie i sprzęt. Dla wielu firm może to stanowić barierę finansową, szczególnie dla małych i średnich przedsiębiorstw. Ponadto wdrożenie automatyzacji wymaga znacznego zaangażowania czasowego oraz zasobowego, co może prowadzić do zakłóceń w bieżącej działalności firmy. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych technologii oraz adaptacji do zmieniającego się środowiska pracy. Niektórzy pracownicy mogą obawiać się utraty pracy z powodu automatyzacji, co może prowadzić do oporu wobec zmian. Dodatkowo przedsiębiorstwa muszą radzić sobie z problemami związanymi z integracją nowych systemów z istniejącymi procesami oraz infrastrukturą IT.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja linii produkcyjnych znajduje zastosowanie w wielu branżach, co przyczynia się do zwiększenia efektywności i jakości procesów produkcyjnych. W przemyśle motoryzacyjnym roboty przemysłowe są wykorzystywane do montażu pojazdów, co pozwala na szybkie i precyzyjne łączenie różnych komponentów. Dzięki automatyzacji możliwe jest również przeprowadzanie testów jakościowych, które zapewniają, że każdy wyprodukowany samochód spełnia określone normy. W branży spożywczej automatyzacja obejmuje procesy pakowania, etykietowania oraz paletyzacji produktów. Dzięki zastosowaniu nowoczesnych maszyn można zredukować ryzyko zanieczyszczeń oraz poprawić wydajność produkcji. W sektorze elektronicznym automatyzacja pozwala na precyzyjne montowanie drobnych komponentów, takich jak układy scalone czy elementy obwodów drukowanych. Warto również zwrócić uwagę na przemysł farmaceutyczny, gdzie automatyzacja jest kluczowa dla zapewnienia wysokiej jakości i bezpieczeństwa leków. Procesy takie jak napełnianie, pakowanie oraz kontrola jakości są często w pełni zautomatyzowane, co minimalizuje ryzyko błędów i zwiększa wydajność produkcji.

Jakie są przyszłe trendy w automatyzacji linii produkcyjnych

Przyszłość automatyzacji linii produkcyjnych zapowiada się niezwykle obiecująco, a wiele trendów wskazuje na dalszy rozwój technologii oraz ich integrację z procesami produkcyjnymi. Jednym z najważniejszych kierunków rozwoju jest wykorzystanie sztucznej inteligencji (AI) oraz uczenia maszynowego, które umożliwiają analizę danych w czasie rzeczywistym oraz podejmowanie decyzji na podstawie zgromadzonych informacji. Dzięki temu linie produkcyjne będą mogły dostosowywać się do zmieniających się warunków rynkowych oraz optymalizować swoje procesy. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który pozwala na połączenie różnych urządzeń i maszyn w sieć, co umożliwia zbieranie danych oraz ich analizę w celu poprawy efektywności produkcji. Automatyzacja będzie również coraz bardziej związana z ekologią i zrównoważonym rozwojem, co oznacza, że przedsiębiorstwa będą dążyć do minimalizacji odpadów oraz zużycia energii poprzez wdrażanie bardziej efektywnych technologii.

Jakie są kluczowe czynniki sukcesu w automatyzacji linii produkcyjnych

Aby automatyzacja linii produkcyjnych przyniosła oczekiwane rezultaty, konieczne jest uwzględnienie kilku kluczowych czynników sukcesu. Przede wszystkim ważne jest dokładne zrozumienie potrzeb przedsiębiorstwa oraz celów, jakie chce się osiągnąć dzięki automatyzacji. Bez jasno określonych celów trudno będzie ocenić skuteczność wdrożonych rozwiązań. Kolejnym istotnym czynnikiem jest wybór odpowiednich technologii oraz dostawców sprzętu i oprogramowania. Należy zwrócić uwagę na jakość oferowanych rozwiązań oraz ich zdolność do integracji z istniejącymi systemami. Ważne jest także zaangażowanie pracowników w proces automatyzacji; ich wiedza i doświadczenie mogą okazać się nieocenione podczas wdrażania nowych technologii. Szkolenia oraz komunikacja wewnętrzna są kluczowe dla zapewnienia płynnego przejścia do nowego modelu pracy. Dodatkowo regularne monitorowanie wyników oraz analiza danych pozwalają na bieżąco oceniać efektywność wdrożonych rozwiązań i wprowadzać ewentualne korekty.

Jakie są najczęstsze błędy przy wdrażaniu automatyzacji linii produkcyjnych

Wdrażanie automatyzacji linii produkcyjnych wiąże się z pewnymi ryzykami i pułapkami, które mogą prowadzić do niepowodzeń lub ograniczenia korzyści płynących z tego procesu. Jednym z najczęstszych błędów jest brak dokładnej analizy potrzeb przedsiębiorstwa przed podjęciem decyzji o automatyzacji. Bez jasnego zrozumienia celów trudno będzie ocenić skuteczność wdrożonych rozwiązań. Innym powszechnym problemem jest wybór niewłaściwych technologii lub dostawców sprzętu; nieodpowiednie rozwiązania mogą prowadzić do problemów z integracją oraz niskiej wydajności. Niezwykle istotne jest także zaangażowanie pracowników w proces automatyzacji; ignorowanie ich opinii i potrzeb może prowadzić do oporu wobec zmian oraz obniżenia morale zespołu. Kolejnym błędem jest niedostateczne szkolenie pracowników; brak wiedzy na temat obsługi nowych technologii może prowadzić do błędów i przestojów w produkcji.

Jakie są koszty związane z automatyzacją linii produkcyjnych

Koszty związane z automatyzacją linii produkcyjnych mogą być znaczące, dlatego ważne jest ich dokładne oszacowanie przed podjęciem decyzji o inwestycji w nowe technologie. Koszt początkowy obejmuje zakup sprzętu, takiego jak roboty przemysłowe czy systemy sterowania, a także oprogramowania potrzebnego do zarządzania procesami produkcyjnymi. Dodatkowo należy uwzględnić koszty instalacji oraz integracji nowych systemów z istniejącą infrastrukturą IT firmy. Kolejnym istotnym elementem kosztowym są szkolenia dla pracowników; inwestycja w rozwój umiejętności zespołu jest kluczowa dla skutecznego wdrożenia automatyzacji. Należy także pamiętać o kosztach związanych z serwisowaniem i utrzymaniem nowoczesnych technologii; regularne przeglądy techniczne oraz naprawy mogą generować dodatkowe wydatki.

Jakie są najlepsze praktyki przy automatyzacji linii produkcyjnych

Aby maksymalizować korzyści płynące z automatyzacji linii produkcyjnych, warto stosować kilka najlepszych praktyk, które pomogą w skutecznym wdrożeniu nowych technologii. Po pierwsze kluczowe znaczenie ma dokładna analiza obecnego stanu linii produkcyjnej; identyfikacja obszarów wymagających poprawy pozwala na skoncentrowanie działań na najbardziej krytycznych punktach procesu. Po drugie warto angażować pracowników już na etapie planowania automatyzacji; ich wiedza i doświadczenie mogą przyczynić się do lepszego dostosowania rozwiązań do rzeczywistych potrzeb firmy. Kolejnym krokiem powinno być stopniowe wdrażanie nowych technologii zamiast jednorazowej rewolucji; podejście to pozwala na testowanie rozwiązań w praktyce oraz eliminację ewentualnych problemów przed pełnym uruchomieniem systemu. Ważne jest także regularne monitorowanie wyników po wdrożeniu; zbieranie danych dotyczących wydajności pozwala na bieżąco oceniać efektywność działań i wprowadzać niezbędne korekty.