Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która stanowi fundament każdej maszyny. Elementy takie jak ramy, łożyska czy wały muszą być odpowiednio zaprojektowane i wykonane z materiałów o wysokiej wytrzymałości, aby zapewnić długotrwałą i niezawodną pracę. Kolejnym istotnym aspektem jest system napędowy, który odpowiada za ruch maszyn. W zależności od zastosowania, może to być napęd elektryczny, hydrauliczny lub pneumatyczny. Ważne jest również, aby maszyna była wyposażona w odpowiednie układy sterowania, które pozwalają na precyzyjne zarządzanie jej pracą. Systemy te mogą być zarówno analogowe, jak i cyfrowe, a ich wybór zależy od specyfiki produkcji. Nie można zapomnieć o bezpieczeństwie użytkowników, dlatego projektanci maszyn muszą stosować różnorodne zabezpieczenia i osłony, które chronią przed ewentualnymi wypadkami.

Jakie materiały są używane w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych wykorzystuje się różnorodne materiały, które mają kluczowe znaczenie dla ich funkcjonalności i trwałości. Stal jest jednym z najczęściej stosowanych materiałów ze względu na swoją wysoką wytrzymałość oraz odporność na uszkodzenia mechaniczne. W przypadku elementów narażonych na korozję często stosuje się stal nierdzewną lub materiały pokryte specjalnymi powłokami ochronnymi. Aluminium jest kolejnym popularnym materiałem, który charakteryzuje się niską wagą oraz dobrą odpornością na korozję. Jest szczególnie cenione w konstrukcjach wymagających mobilności lub tam, gdzie istotna jest redukcja masy maszyny. W niektórych przypadkach stosuje się także tworzywa sztuczne, które mogą być używane do produkcji komponentów o skomplikowanych kształtach lub tam, gdzie wymagana jest izolacja elektryczna. Dodatkowo, w nowoczesnych maszynach coraz częściej wykorzystuje się kompozyty oraz materiały kompozytowe, które łączą zalety różnych surowców i pozwalają na osiągnięcie lepszych parametrów użytkowych.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

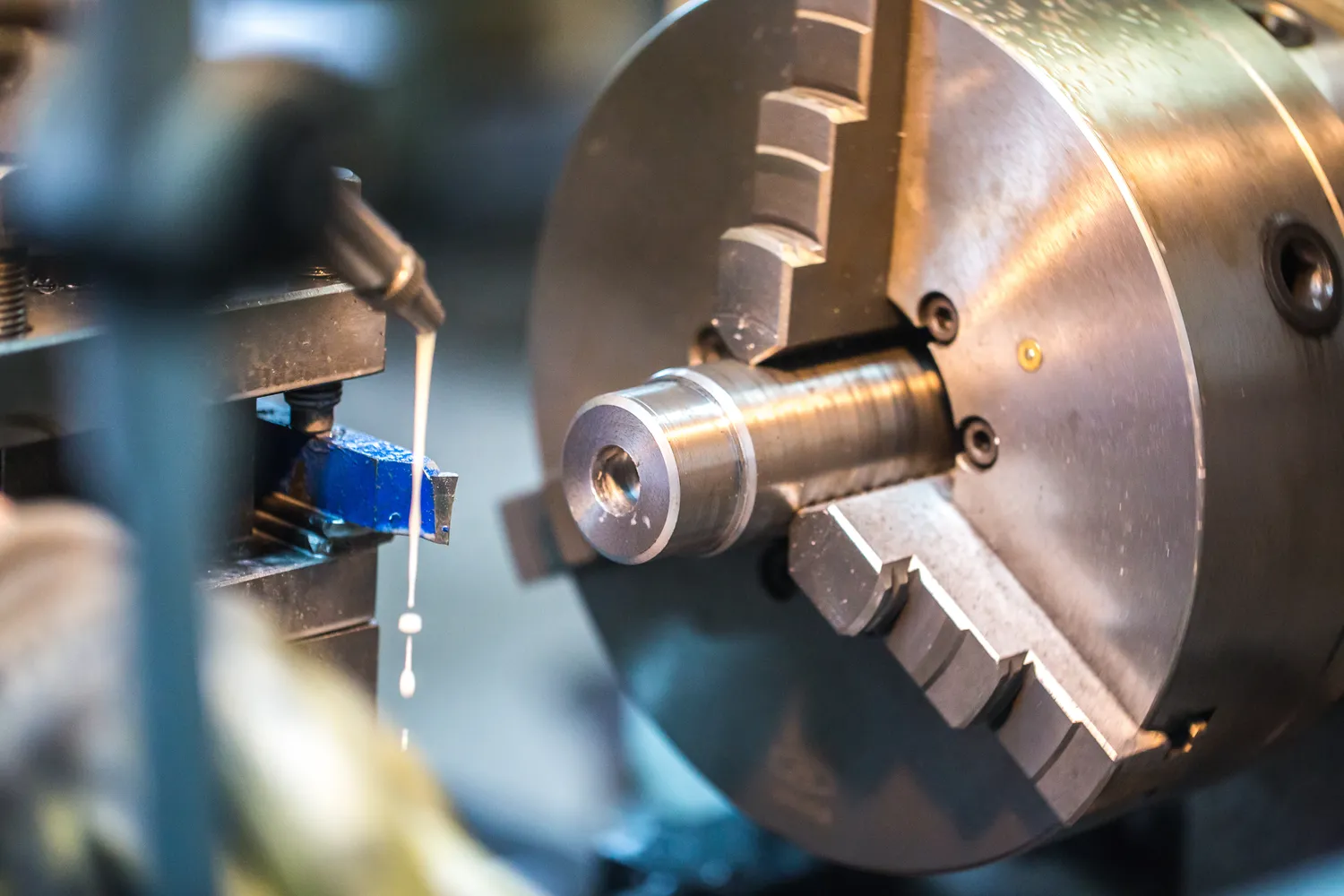

W budowie maszyn produkcyjnych wykorzystywane są różnorodne technologie, które znacząco wpływają na jakość oraz efektywność procesu produkcji. Jedną z najważniejszych technologii jest obróbka skrawaniem, która pozwala na precyzyjne formowanie elementów metalowych poprzez usuwanie nadmiaru materiału. Proces ten może być realizowany za pomocą różnych narzędzi skrawających oraz metod takich jak frezowanie czy toczenie. Inną istotną technologią jest spawanie, które umożliwia łączenie różnych części maszyny w jedną całość. Dzięki nowoczesnym metodom spawania takim jak MIG/MAG czy TIG możliwe jest uzyskanie mocnych i trwałych połączeń. W ostatnich latach coraz większą rolę odgrywają technologie automatyzacji i robotyzacji, które pozwalają na zwiększenie wydajności oraz precyzji pracy maszyn. Roboty przemysłowe mogą wykonywać powtarzalne zadania z dużą dokładnością i szybkością, co przekłada się na oszczędność czasu oraz kosztów produkcji. Dodatkowo rozwój technologii druku 3D otworzył nowe możliwości w zakresie prototypowania oraz produkcji niestandardowych elementów maszyn.

Jakie są najnowsze trendy w budowie maszyn produkcyjnych

Najnowsze trendy w budowie maszyn produkcyjnych koncentrują się głównie na automatyzacji oraz cyfryzacji procesów przemysłowych. Coraz więcej firm inwestuje w rozwiązania oparte na sztucznej inteligencji i uczeniu maszynowym, co pozwala na optymalizację procesów produkcyjnych oraz zwiększenie elastyczności linii produkcyjnych. Dzięki tym technologiom maszyny mogą samodzielnie dostosowywać swoje parametry pracy do zmieniających się warunków produkcji czy jakości surowców. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich wydajności i stanu technicznego. Takie podejście pozwala na szybsze diagnozowanie problemów oraz planowanie konserwacji, co przekłada się na mniejsze przestoje i wyższe zyski dla przedsiębiorstw. Ponadto rośnie zainteresowanie zrównoważonym rozwojem i ekologicznymi rozwiązaniami w budowie maszyn produkcyjnych. Firmy starają się wdrażać technologie energooszczędne oraz materiały przyjazne dla środowiska, co wpisuje się w globalne trendy proekologiczne.

Jakie są etapy projektowania maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to proces, który składa się z kilku kluczowych etapów, mających na celu stworzenie funkcjonalnego i efektywnego urządzenia. Pierwszym krokiem jest analiza potrzeb klienta oraz wymagań produkcyjnych, co pozwala na określenie specyfikacji technicznych maszyny. W tym etapie inżynierowie muszą zrozumieć, jakie zadania ma realizować maszyna, jakie materiały będą przetwarzane oraz jakie są oczekiwania dotyczące wydajności i jakości produkcji. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D, które ilustrują ogólną budowę maszyny. W tym momencie ważne jest również uwzględnienie aspektów ergonomicznych oraz bezpieczeństwa użytkowników. Po zaakceptowaniu wstępnych projektów następuje faza szczegółowego projektowania, w której opracowywane są dokładne rysunki techniczne oraz dokumentacja niezbędna do produkcji. Kolejnym krokiem jest prototypowanie, które pozwala na przetestowanie zaprojektowanej maszyny w praktyce. Prototyp może ujawnić ewentualne błędy w konstrukcji lub funkcjonowaniu, co daje możliwość ich korekty przed rozpoczęciem masowej produkcji.

Jakie są wyzwania w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpływać na cały proces projektowania i produkcji. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się technologii oraz wymagań rynku. Firmy muszą być elastyczne i gotowe do wprowadzania innowacji, aby utrzymać konkurencyjność. W związku z tym istotne jest inwestowanie w badania i rozwój, co często wiąże się z wysokimi kosztami. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów oraz materiałów używanych w budowie maszyn. Współpraca z dostawcami musi opierać się na ścisłych normach jakościowych, aby uniknąć problemów związanych z awariami czy niską wydajnością maszyn. Dodatkowo, rosnące wymagania dotyczące efektywności energetycznej oraz ochrony środowiska stawiają przed inżynierami nowe zadania związane z projektowaniem bardziej ekologicznych rozwiązań. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem pracy operatorów maszyn. Wdrażanie odpowiednich zabezpieczeń oraz systemów monitorujących stan techniczny urządzeń jest niezbędne dla minimalizacji ryzyka wypadków i zagrożeń zdrowotnych.

Jakie są zastosowania maszyn produkcyjnych w różnych branżach

Maszyny produkcyjne znajdują szerokie zastosowanie w różnych branżach przemysłowych, co sprawia, że ich budowa i rozwój mają kluczowe znaczenie dla gospodarki. W przemyśle motoryzacyjnym maszyny służą do montażu pojazdów, obróbki elementów metalowych oraz wykonywania testów jakościowych. Automatyzacja procesów w tej branży pozwala na zwiększenie wydajności oraz redukcję kosztów produkcji. W sektorze spożywczym maszyny wykorzystywane są do pakowania, etykietowania oraz przetwarzania surowców, co przyczynia się do poprawy efektywności linii produkcyjnych i zapewnienia wysokiej jakości produktów końcowych. W branży elektronicznej maszyny odgrywają kluczową rolę w montażu podzespołów oraz testowaniu urządzeń elektronicznych, co wymaga precyzyjnych rozwiązań technologicznych. Przemysł tekstylny korzysta z maszyn do szycia, tkania czy barwienia materiałów, a ich automatyzacja pozwala na szybsze reagowanie na zmieniające się trendy mody. Również sektor budowlany nie może obyć się bez maszyn produkcyjnych, które służą do obróbki materiałów budowlanych czy transportu ciężkich ładunków.

Jakie umiejętności są potrzebne w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych to dziedzina wymagająca szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Inżynierowie zajmujący się projektowaniem maszyn muszą posiadać solidną wiedzę z zakresu mechaniki, elektroniki oraz automatyki. Umiejętność posługiwania się oprogramowaniem CAD (Computer-Aided Design) jest niezbędna do tworzenia precyzyjnych modeli 3D i rysunków technicznych. Znajomość technologii obróbczych oraz procesów spawania również stanowi istotny element kompetencji inżynierskich. Dodatkowo umiejętność analizy danych i rozwiązywania problemów jest kluczowa dla optymalizacji procesów produkcyjnych oraz diagnozowania ewentualnych awarii maszyn. Współpraca w zespołach interdyscyplinarnych wymaga także umiejętności komunikacyjnych oraz zdolności do pracy w grupie. W miarę jak technologia ewoluuje, coraz większe znaczenie nabierają umiejętności związane z programowaniem i obsługą systemów automatyki przemysłowej.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się ekscytująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z najważniejszych kierunków rozwoju będzie dalsza automatyzacja procesów przemysłowych poprzez wdrażanie robotyzacji i sztucznej inteligencji. Dzięki tym rozwiązaniom możliwe będzie osiągnięcie jeszcze wyższej wydajności oraz precyzji pracy maszyn, co wpłynie na jakość produktów końcowych. Również rozwój Internetu Rzeczy (IoT) umożliwi lepsze monitorowanie stanu technicznego urządzeń oraz zbieranie danych analitycznych dotyczących ich wydajności. Kolejnym istotnym trendem będzie rosnące zainteresowanie ekologicznymi rozwiązaniami i zrównoważonym rozwojem w budowie maszyn produkcyjnych. Firmy będą dążyć do minimalizacji wpływu swojej działalności na środowisko poprzez stosowanie energooszczędnych technologii oraz materiałów przyjaznych dla natury. Przemiany te będą również sprzyjały personalizacji produktów i dostosowywaniu maszyn do indywidualnych potrzeb klientów, co stanie się standardem w nowoczesnym przemyśle.